鋼結構噴漆作業產生的大風量廢氣具有低濃度、高濕度、含漆霧及揮發性有機物(VOCs)的特點,處理需兼顧漆霧捕集、VOCs降解、運行成本及排放達標。以下從鋼結構噴漆廢氣工藝流程、核心設備、參數設計、案例參考等維度展開,提供系統化解決方案:

一、廢氣特性分析:明確處理目標

鋼結構噴漆廢氣主要成分包括:

漆霧:未附著的漆粒(粒徑1-100μm),呈液態或固態,易堵塞后續設備;

VOCs:以苯、甲苯、二甲苯(BTEX)為主,濃度50-300mg/m³(低濃度),伴有少量醇、酮類溶劑;

濕度:水簾柜或濕式噴漆導致廢氣濕度高(60%-90%),需防冷凝;

風量:單臺噴漆線風量通常5000-20000m³/h,大型鋼結構廠可達50000-100000m³/h。

排放標準:需滿足《大氣污染物綜合排放標準》(GB16297-1996)或地方標準

二、工藝流程設計:分階段處理

大風量噴漆廢氣處理需先捕集漆霧,再降解VOCs,避免漆霧堵塞后續設備(如活性炭孔隙)。典型工藝流程如下:

步驟1:漆霧預處理(關鍵!)

漆霧未捕集會導致活性炭吸附效率下降、催化燃燒設備堵塞,因此需優先去除。

干式過濾(推薦):

結構:多級過濾(初效G4級+中效F7級+高效F9級濾筒);

優勢:無廢水產生,維護簡單(濾筒更換周期1-3個月);

適用場景:水簾柜后廢氣(已去除大部分漆霧,需深度過濾)或干式噴房。

濕式洗滌(備選):

結構:水簾柜+旋流塔(噴淋水與漆霧碰撞捕集);

優勢:漆霧捕集效率高(90%以上),同時降溫降塵;

缺點:產生含漆廢水(需加藥絮凝+壓濾處理,成本高),濕度增加(需防冷凝)。

步驟2:VOCs深度處理

低濃度VOCs需選擇成本低、效率穩定的技術,常見組合如下:

方案A:活性炭吸附+催化燃燒(推薦)

原理:活性炭吸附VOCs(效率90%-95%),飽和后通過催化燃燒(300-400℃)將吸附的VOCs分解為CO?和H?O,實現活性炭再生。

優勢:

吸附效率高,可應對低濃度VOCs;

催化燃燒無明火,安全性高(相比直接燃燒);

活性炭可循環使用(3-5年壽命),運行成本低(僅需補充少量活性炭)。

設計要點:

活性炭選型:蜂窩狀活性炭(比表面積大,阻力低),碘值≥800mg/g;

吸附床層數:2-3層(并聯設計,一用一備一脫附),確保連續運行;

催化燃燒參數:催化劑(貴金屬Pt/Pd,壽命≥8000h),預熱溫度200-250℃,脫附風量10%-20%處理風量。

方案B:沸石轉輪吸附+RTO(高溫焚燒)

原理:沸石轉輪濃縮VOCs(濃縮比10-20倍),濃縮后進入RTO(800-900℃)焚燒,分解效率≥99%。

優勢:

適合高風量、低濃度工況(如10萬m³/h風量);

沸石耐高溫、耐水蒸氣(適合高濕度廢氣);

分解徹底,排放濃度可低至10mg/m³以下。

缺點:

設備投資高(沸石轉輪+RTO成本是方案A的2-3倍);

運行能耗高(RTO需持續加熱),適合VOCs濃度≥200mg/m³的工況(本案例濃度低,不推薦)。

方案C:光氧催化+活性炭吸附(備選)

原理:光氧催化(UV+TiO?)分解部分VOCs(效率30%-50%),剩余VOCs由活性炭吸附。

優勢:設備簡單,初期投資低;

缺點:

光氧催化對復雜成分VOCs(如BTEX)分解效率低;

活性炭需頻繁更換(無再生),運行成本高;

僅適合小風量、低要求場景(不推薦大風量鋼結構廠)。

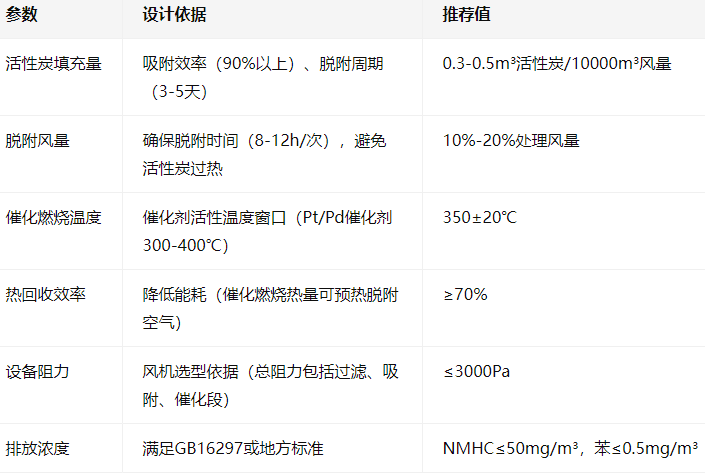

三、核心參數設計:平衡效率與成本

以方案A(活性炭吸附+催化燃燒)為例,關鍵參數設計如下:

鑫藍環保科技(昆山)有限公司多年來專注于鋼結構噴漆廢氣設計、制造和安裝。我們產品有RTO蓄熱焚燒、RCO蓄熱催化燃燒、CO催化燃燒、TO直燃爐、有機廢氣處理設備、冷凝回收、防爆除塵器、酸堿廢氣處理、濾筒除塵器、防爆除塵器、單機除塵器、倉頂除塵器、旋風除塵器、洗滌塔、活性炭吸附箱、靜電除油設備等。

詳情請撥打24小時技術服務熱線:180-6841-2162

或訪問鑫藍環保官網:www.17256.cn

鑫藍環保微信公眾號:ksxinlan

![]()

鑫藍環保科技(昆山)有限公司

服務熱線:4008-616-212

電話:0512-55186759

E-mail:ycw26688@126.com

地址:昆山市千燈鎮紅星路20號